增材制造和3D打印的前景令人鼓舞。早在2017年,托马斯就增材制造的采购活动有所报道。尽管增材制造的基本技术是在1980年代开发的,但随着进步的发展和价格的下降,其使用在最近几年变得越来越普遍。到2020年,增材制造系统的采购活动将比2019年增长37.8%。据Statista称, 到2025年,全球3D打印和服务市场预计将增长到近500亿美元。

增材制造的机会与优势

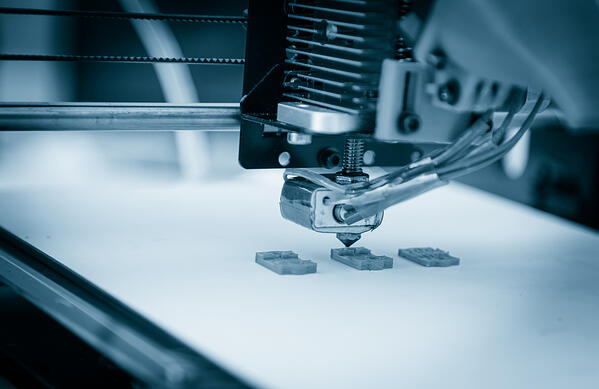

早期采用者使用增材制造技术来加快原型制作速度,并有助于零件的反向工程。随着设计人员在增材制造过程中获得更多经验,该技术已成为许多定制金属和塑料制造企业中的主要技术。

上市时间的灵活性和产品差异化

如今,增材制造技术的应用范围已超出原型制造到最终零件和备件生产的范围,因为它具有复杂性和性能优势,而传统方法,传统机加工或成型工艺则无法实现。

NASA 在2013年进行的测试使工程师们相信,增材制造生产的喷油器是最终生产发动机和火箭零件的可行技术。借助增材制造技术,他们重新设计了发动机喷油嘴,使其仅包含两个子组件,而不是115。航空航天是最早采用3D打印的行业之一,但这种情况仍在不断变化。

增材制造可提高产品差异性,从而更好地满足个人直接面向消费者的需求,而无需重新组装。去年,有41%的专业组织使用3D打印来专注于加速产品开发。为了响应快速的市场需求,公司正在不断发展其产品-近2000名3D打印专家提供了3D打印面罩,呼吸器,阀门等,以应对COVID-19大流行。

生态友好和高效的供应链

多年来,可持续性是改变消费者生活方式并推动供应链中的公司更加关注其对环境影响的价值。根据尼尔森(Nielsen)的预测,美国可持续发展市场今年的销售额预计将达到1500亿美元。面对气候变化和全球竞争,许多制造商承诺提供对可持续性的支持,并将产品性能与对人类和环境的责任相结合。

可持续性可以成为成功因素。从增材制造的角度来看,其最大的优势之一是可回收性。由于其有效利用资源和缩短供应链,它减少了环境足迹。

增材制造技术面临的挑战

更改为3D打印机的企业可能需要更少的人员和更少的开销。但是 Gartner的研究发现,企业增材制造用户中有63%的人将该技术用于原型制作,而只有21%的企业将其用于其他技术无法制造的产品。根据德勤的说法,在某些情况下,“工程师仅使用3D打印机来测试闲置的好奇心;在其他情况下,增材制造机器只是留在角落以收集灰尘。”

德勤(Deloitte)认为,这些统计数据表明,仍有一些因素阻止制造商将增材制造技术集成到常规制造流程中,并且仍然存在诸如设计,功能和IT等技术挑战。

该3D打印的发展取得了非凡的。尽管3D打印已在航空航天,医疗和汽车等许多行业中用于快速原型制作,但用于制造大型,复杂产品的技术仍需要工作才能获得广泛采用。添加剂制造商有机会与化学公司合作,以加快新材料的开发。例如,没有关于增材制造材料的机械和热性能的通用标准集。德勤建议,制定全球定义的标准必须优先考虑增长,例如某些行业的“某些材料和零件的耐火性”。

尽管现代工厂已朝着车间数字化迈出了一步,但数字化转型的范围应涵盖整个业务和供应链。数字化数据可以帮助解决任何质量问题,并更好地了解增材制造材料的性能。由于增材制造仍然是一项新兴技术,并且主要从经济优势出发,因此德勤(Deloitte)这样的专家建议,尚无与产品和质量保证相关的技术。

竞争今天的新商机

增材制造可用于许多行业,包括汽车,教育,军事甚至食品制造业。它在改变各种制造方法方面发挥着作用,并真正改变了行业和经济。

Protolabs是3D打印,CNC加工,注塑和钣金制造公司。去年,在COVID-19大流行之后,Protolabs(及许多其他制造商)迅速合作为客户生产新的医疗用品。

数字化和快速旋转的能力已证明对制造业有利。加入其他利用数字广告的创新增材制造公司,并在Thomasnet.com上免费获取公司简介,从而发展业务,以吸引更多寻求北美供应商的买家。所述 Thomasnet.com注册用户的观众包括从财富1000强的93%的买家。