文章分析了激光选区熔化(SLM)成形不同工艺参数对稀土改性Al-Mn合金致密度的影响,从而得到最佳工艺参数,在此基础上研究热处理工艺对SLM成形Al-Mn-Sc-Zr合金力学性能的影响。

结果表明,过高的激光能量密度(E)造成元素气化,使得成形件内部产生残余球形孔洞,过低的E引起搭接不良,使得成形件内部形成不规则孔洞。将E优化为52.6 J/mm3时,成形件内部缺陷减少,成形致密度提高至99.8%。SLM成形Al-Mn-Sc-Zr合金熔池内呈现两种不同的晶粒形态,熔池底部为等轴晶,而熔池中心为柱状晶。热处理之后,合金拉伸性能和显微硬度明显提升。经300 ℃保温4 h后,Al-Mn-Sc-Zr合金具有优异的拉伸性能,其抗拉强度可达576 MPa,且伸长率为11%。沉积态Al-Mn-Sc-Zr合金的显微硬度为131.2HV0.2,经280 ℃保温6 h后,显微硬度可提高至178.3 HV0.2。

选区激光熔化(Selective Laser Melting, SLM)作为一种增材制造技术,可直接成形高精度、高性能复杂构件,且后续加工量少,在航空航天等领域具有广阔的应用前景,近年来得到广泛关注与快速发展。

目前,国内外学者已开展涵盖钛合金、铝合金、高温合金、不锈钢等多种材料的SLM成形工艺研究。SLM成形铝基材料研究主要聚焦于Al-Si、Al-Cu系以及Al-Zn-Mg系。其中,Al-Cu系以及Al-Zn-Mg系合金的SLM成形工艺性较差,成形过程中裂纹倾向严重。Al-Si系合金SLM成形工艺性能最好,然而其力学性能低于Al-Cu系以及Al-Zn-Mg系合金,极大地制约Al-Si系合金在航空航天领域的应用前景。

KARG M等对比了2024和2022铝合金的成形性,发现2024能够获得高达99.9%的致密度,其工艺窗口较宽,但是其热裂纹无法消除,成形难度大于2022铝合金。KAUFMANN N等通过在A7075中添加4%的粒径小于10 μm的Si,成功实现了A7075铝合金的无裂纹成形,但是其致密度不理想。除2XXX和7XXX高强铝合金之外,其他系列的铝合金的SLM成形研究也成为关注重点。空客公司针对航空航天铝合金零件增材制造的需求,开发出一种增材制造专用高强铝合金粉末材料Scamalloy,抗拉强度和屈服强度分别可达520 MPa、480 MPa,伸长率可达8%。

论文相关课题利用SLM技术在不同工艺参数下制备新型稀土改性Al-Mn合金试件,研究了不同工艺参数下成形试样的致密性及孔洞形成机理,分析SLM成形Al-Mn-Sc-Zr合金内部的显微组织特征,探讨热处理工艺对Al-Mn-Sc-Zr合金拉伸性能与显微硬度的影响,实现SLM成形工艺优化以及力学性能调控。

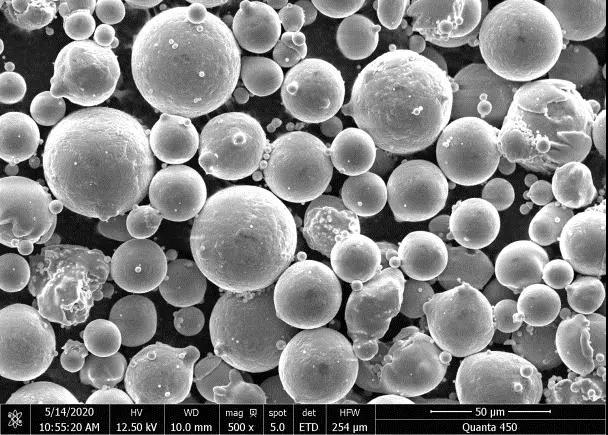

采用气雾化制备的Al-Mn-Sc-Zr粉末,通过机械筛分获得粒径为15~53 μm的颗粒。使用前放在真空干燥箱内进行加热干燥处理,加热温度为200 ℃,保温时间为2~3 h。成形试验基板选用45 mm厚的2A14铝板,表面经吹砂处理后用酒精擦拭干净。

采用BLT-S300成形设备,最大成形尺寸为250 mm×250 mm×400 mm。激光器为德国IPG生产的400 W光纤激光器,采用振镜式扫描方式。过程中通入高纯氩气作为惰性保护气氛。引入激光能量密度E。

SLM成形工艺参数中固定粉末厚度30 μm,扫描间距恒定为190 μm,分别采用激光功率为410 W,扫描速度为900 mm/s(E = 79.9 J/mm3);激光功率为390 W,扫描速度为1 300 mm/s(E = 52.6 J/mm3);激光功率为390 W,扫描速度为1 500 mm/s(E = 45.6 J/mm3)以及激光功率为370 W,扫描速度为1 500 mm/s(E = 43.3 J/mm3)4组工艺参数进行成形试验。

对SLM成形试样在空气循环炉中进行时效处理,热处理工艺参数为300 ℃×4 h和280 ℃×6 h。采用Kroll试剂腐蚀试样后,在LECIA DMR金相显微镜下观察显微组织。采用印花HVS-1000A显微维氏硬度计测试硬度。采用美特斯XYA 105C型微机控制电子万能试验机测试室温拉伸性能。

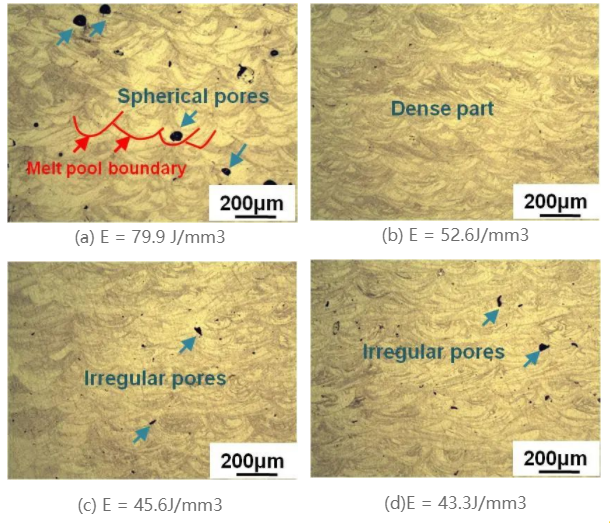

图2为不同激光能量密度下SLM成形Al-Mn-Sc-Zr合金试块截面抛光腐蚀后的OM图像。可以发现,能量密度为成形致密度的重要影响因素。能量密度过高或过低均导致SLM成形Al-Mn-Sc-Zr合金致密度下降。然而,高能量密度和低能量密度下合金内部的孔洞形态具有明显差异。

高能量密度下(E = 79.9 J/mm3),合金内部主要为圆形的大尺寸孔洞,而在低能量密度下,合金内部孔洞尺寸相对较小,且形状不规则。分析认为,在高能量密度下,熔池温度过高,导致熔池内低熔点元素发生严重气化,由于熔池快速凝固,导致熔池内气体无法获得充足的时间逃逸出去,从而残留在熔池内形成孔洞。

另外,高能量密度下,容易引起匙孔熔池,匙孔底部剧烈气化膨胀对熔池内壁产生巨大冲击,从而引起熔池内壁局部向熔池内部凹陷,周围金属熔池在重力和表面张力的协同作用下发生塌陷,造成匙孔失稳,并将匙孔底部的金属蒸气和保护气氛卷入熔池内形成气泡[9]。E = 52.6 J/mm3时,试样致密度最高,其致密度为99.8%,且内部无明显孔洞等冶金缺陷。在低能量密度下(E = 43.3 J/mm3),熔池尺寸较小,导致相邻熔道、相邻层间的搭接不良,从而形成不规则的孔洞。同时,在低能量密度下,扫描速度过快会增加熔池的不稳定性,不稳定的液相诱发球化效应,进而影响后续的铺粉质量,导致合金内部的孔洞形成。

3 显微组织

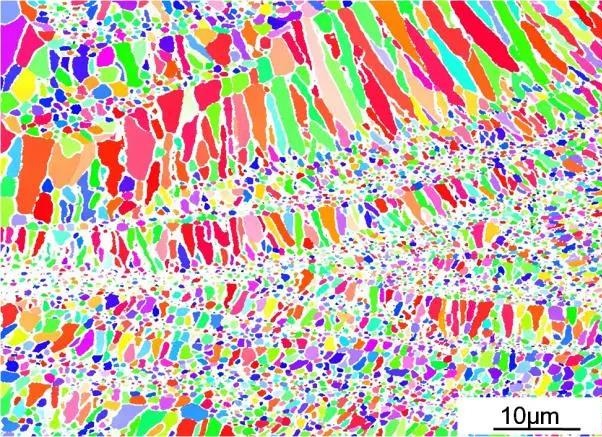

图3为优化工艺参数下SLM成形Al-Mn-Sc-Zr合金试样EBSD图像。由于SLM成形过程的快速冷却、快速凝固机制,导致合金内部晶粒细小。然而熔池单元内不同区域的热行为存在很大差异,导致熔池内部不同区域呈现不同的显微组织形态。

SLM成形Al-Mn-Sc-Zr合金熔池边缘主要为晶粒尺度细小的等轴晶,由于熔池边缘区域的热量主要沿垂直于熔池边缘方向散失,导致熔池中心的晶粒主要为沿垂直于熔池边缘方向生长的柱状晶,同时由于熔池中心散热缓慢,导致中心区域的柱状晶相对熔池边界的等轴晶出现明显粗化。

4 拉伸性能

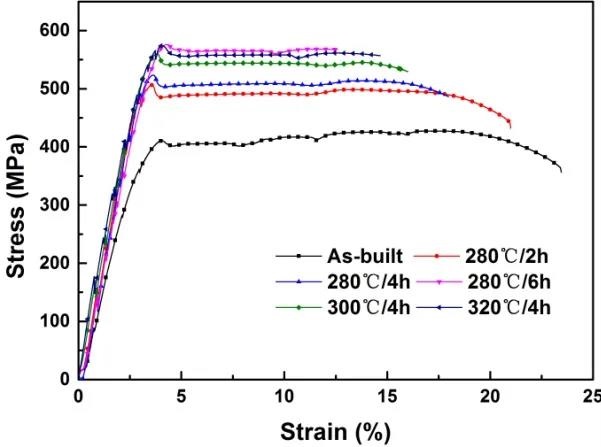

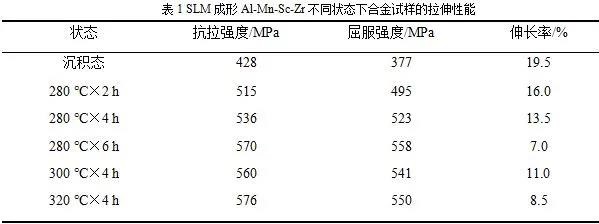

SLM成形Al-Mn-Sc-Zr合金的力学性能见表1,其应力-应变曲线见图4。可以看出,SLM成形Al-Mn-Sc-Zr合金沉积态的抗拉强度和伸长率分别为428 MPa和19.5%,强度与传统Al-Si系合金相近,但明显表现出更加优异的塑形。相关研究发现在热处理过程中会促进Al基合金材料中稀土元素(Sc、Zr)以Al3(Sc,Zr)颗粒形式析出,阻碍位错运动,进而提高基体的力学性能。

由表2可知,当热处理温度为280 ℃时,保温时间由3 h增加至6 h,合金强度由515 MPa提升至570 MPa,然而伸长率则由16.0%降低至7%。当保温时间一定时,合金强度随着热处理温度的升高而升高,塑性则降低。热处理过程中Al3(Sc,Zr)颗粒的弥散析出起到阻碍位错运动效应,提高合金强度。但随着温度继续升高以及热处理时间的进一步延长,会诱导Al3(Sc,Zr)颗粒粗化,粗大的析出相导致合金塑性下降明显。总体而言,当热处理机制为300 ℃×4 h时,Al-Mn-Sc-Zr合金具有良好的综合力学性能,其抗拉强度可达576 MPa,且伸长率为11%。

5 显微硬度

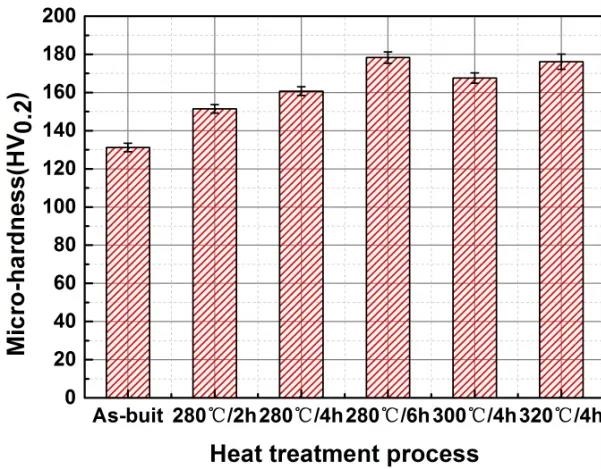

不同热处理工艺下SLM成形Al-Mn-Sc-Zr合金的显微硬度见图5。可以发现,沉积态的Al-Mn-Sc-Zr合金的硬度最低,为131.2HV0.2,合金经热处理之后,由于纳米Al3(Sc,Zr)颗粒的析出强化效应,硬度明显提升。整体而言,合金经热处理之后,其硬度随着热处理温度的升高与保温时间的延长而升高。Al-Mn-Sc-Zr合金经280 ℃×6 h热处理之后,合金硬度最高,达到178.3HV0.2,提升35.9%。

6 结论

1. Al-Mn-Sc-Zr合金SLM成形试件的致密度与加工过程的能量密度E密切相关,经优化SLM工艺参数,当E = 52.6 J/mm3时,试样内部无明显冶金缺陷,且致密度可达99.8%。

2. 由于激光加工过程中的快速冷却作用,Al-Mn-Sc-Zr合金晶粒细小,但熔池内部晶粒存在较大差异,熔池边缘为等轴晶,熔池中心为柱状晶。

3. Al-Mn-Sc-Zr合金经热处理之后,可明显提升其力学性能,在300 ℃下保温4 h后,Al-Mn-Sc-Zr合金的抗拉强度可达576 MPa,且伸长率为11%。

4. Al-Mn-Sc-Zr合金显微硬度随热处理温度的升高以及保温时间的延长而提高,经280 ℃×6 h热处理之后,显微达到178.3HV0.2。